Optimización de reactores MBBR mediante CFD avanzado: Caso de estudio en la planta Blue Plains

El tratamiento de aguas residuales se enfrenta a retos cada vez más complejos. Las crecientes exigencias regulatorias, el aumento de las cargas contaminantes y la necesidad de optimizar el consumo energético impulsan la búsqueda de soluciones más eficientes y sostenibles.

Entre las tecnologías biológicas disponibles, los reactores de lecho móvil con biofilm (MBBR, por sus siglas en inglés) se han consolidado como una alternativa altamente eficiente, compacta y de bajo mantenimiento.

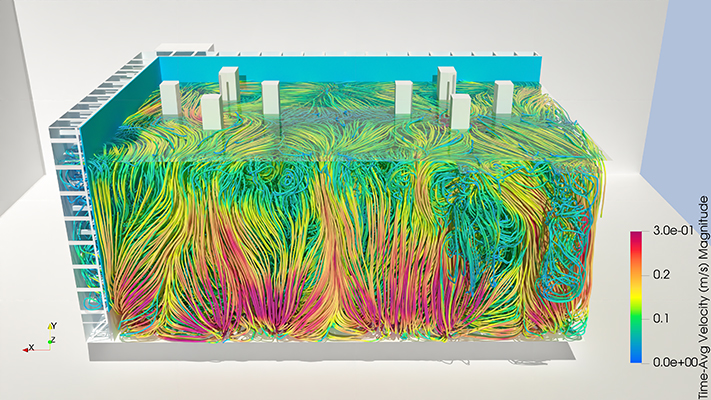

Este artículo explora cómo el uso de Dinámica de Fluidos Computacional (CFD), combinada con el Método de Elementos Discretos (DEM), permite optimizar el diseño y el rendimiento de sistemas MBBR, aportando datos precisos, mejorando la homogeneidad de los procesos y reduciendo la incertidumbre en la toma de decisiones.

Tecnología MBBR: Conceptos básicos

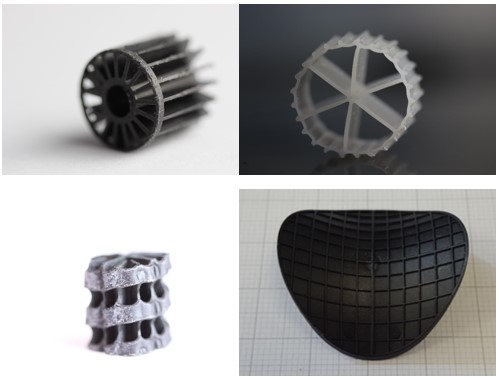

Los sistemas MBBR utilizan miles o millones de pequeños carriers de polietileno que flotan libremente en el reactor, proporcionando una gran superficie específica para el crecimiento de biomasa adherida. La acción combinada del biofilm, el agua residual y un entorno controlado -generalmente con aireación- permite lograr procesos de depuración eficientes con un diseño compacto y flexible.

Para alcanzar un rendimiento óptimo, es necesario prestar atención a diversos parámetros de diseño y operación:

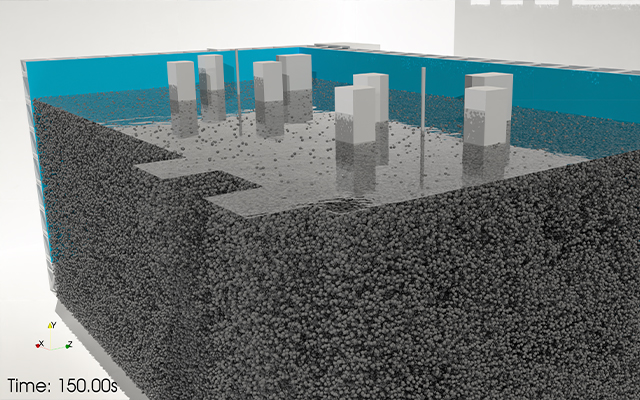

- Geometría del reactor → La forma, tamaño y configuración del tanque determinan la calidad de la mezcla y la distribución de los carriers. Un diseño deficiente puede generar zonas muertas y disminuir la eficiencia del tratamiento.

- Relación de llenado de carriers → Es esencial equilibrar la superficie disponible para la formación de biofilm con la capacidad de movimiento de los carriers. Un exceso puede provocar obstrucciones y reducir la eficacia de la mezcla.

- Diseño del sistema de aireación → Una distribución uniforme del oxígeno favorece la actividad microbiana y, al mismo tiempo, contribuye a mantener los carriers en suspensión.

- Distribución hidráulica → Una adecuada uniformidad en el caudal evita cortocircuitos, zonas de estancamiento y mejora el contacto entre agua residual y biofilm.

Estos factores son interdependientes y su correcta optimización es clave para garantizar la eficiencia energética, la estabilidad del proceso y el cumplimiento de los límites de vertido.

El reto de simular sistemas MBBR mediante CFD

La Dinámica de Fluidos Computacional (CFD) permite modelar fenómenos complejos de mezcla, transferencia de masa, aireación y distribución hidráulica. Sin embargo, en los sistemas MBBR, la simulación plantea desafíos técnicos considerables:

- Un solo reactor puede contener cientos de millones de carriers, lo que multiplica el número de interacciones a modelar.

- Es necesario considerar la trayectoria individual de cada carriers, las colisiones entre ellos y las fuerzas de arrastre generadas por el fluido.

- Los carriers presentan diferencias en forma, tamaño, densidad y rugosidad, lo que introduce variabilidad en los modelos.

Debido a estas limitaciones, replicar en CFD la geometría interna de cada carrier es computacionalmente inviable. Para resolverlo, se emplean representaciones simplificadas que reducen la carga computacional, pero que requieren un paso adicional: la calibración experimental.

Modelado avanzado CFD-DEM: simulando fluidos y carriers en conjunto

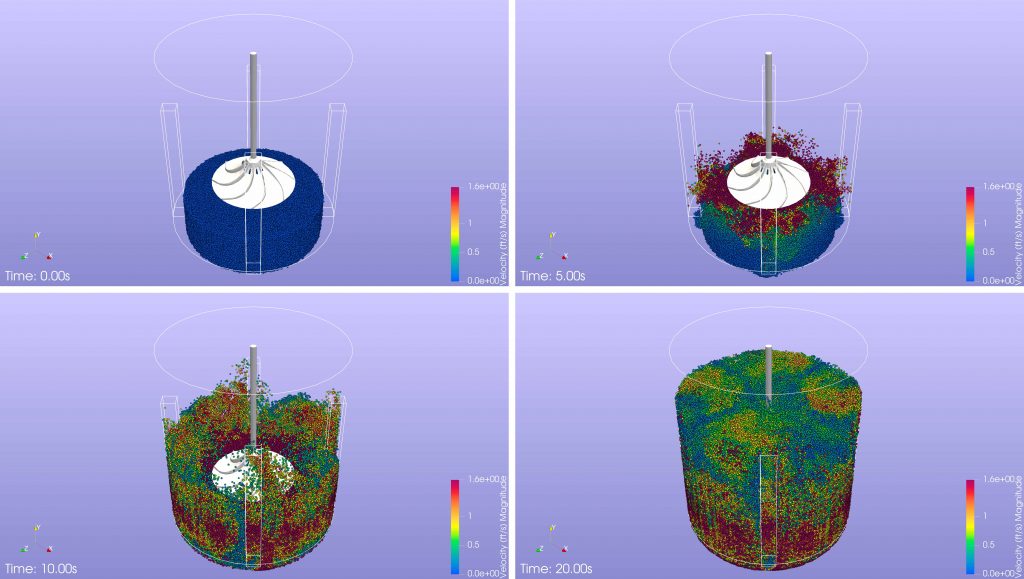

Para superar estas limitaciones, THINK Fluid Dynamix® desarrolló un modelo numérico avanzado que acopla la CFD con el Método de Elementos Discretos (DEM).

El enfoque CFD-DEM permite simular simultáneamente:

- El comportamiento del fluido dentro del reactor.

- El movimiento de los carriers bajo diferentes condiciones hidráulicas.

- Las colisiones entre partículas y su interacción con las paredes del reactor.

Dado que modelar la estructura interna de cada carriers sigue siendo inviable, el DEM utiliza geometrías simplificadas -esferas, cilindros o cubos-, pero compensa estas aproximaciones mediante una calibración experimental detallada.

Fases de la calibración

- Pruebas físicas controladas → Se realizan ensayos en reactores agitados para medir el comportamiento real de los carriers bajo distintas intensidades de mezcla.

- Ajuste de parámetros del modelo → Se calibran variables como densidad efectiva, coeficientes de fricción, tamaño representativo y parámetros de colisión hasta que los resultados de la simulación se alinean con los datos experimentales.

- Escalado a planta real → Una vez validado el modelo en laboratorio, los resultados se extrapolan de forma fiable a reactores de gran escala.

Este enfoque híbrido combina lo mejor de ambos mundos: la capacidad predictiva de los modelos numéricos y la precisión de los datos experimentales.

Caso de estudio: Proyecto DC Water en la planta Blue Plains

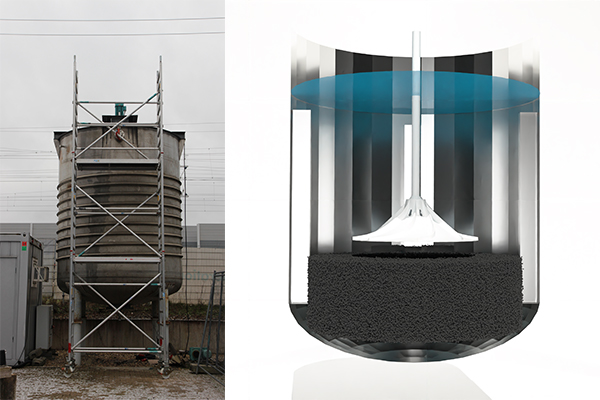

Uno de los ejemplos más destacados de esta metodología se llevó a cabo en la planta de tratamiento de aguas residuales Blue Plains Advanced WWTP (Washington, DC), una de las más grandes del mundo.

El proyecto consistió en la conversión de reactores biológicos existentes en sistemas IFAS (Integrated Fixed-Film Activated Sludge), una variante de la tecnología MBBR. Para ello, se desarrolló un modelo CFD-DEM calibrado que permitió analizar en detalle:

- Calidad de la mezcla bajo distintas configuraciones de agitación.

- Comparativa entre diferentes tipos de carriers IFAS.

- Homogeneización del biofilm en el volumen del reactor.

- Detección de zonas muertas y fenómenos de cortocircuito hidráulico.

- Optimización de los tiempos de retención hidráulica.

Gracias a la simulación, fue posible evaluar múltiples escenarios operativos sin necesidad de realizar extensos ensayos piloto. Esto permitió reducir costes, minimizar riesgos y acortar los plazos de diseño.

Conclusiones

La combinación de CFD avanzado, DEM y calibración experimental representa un salto cualitativo en la optimización de sistemas MBBR. Este enfoque:

- Mejora la fiabilidad en el diseño y dimensionamiento de reactores.

- Reduce la incertidumbre operativa al predecir zonas de baja eficiencia y posibles cuellos de botella.

- Aumenta la eficiencia energética y el rendimiento global de la planta.

- Permite evaluar múltiples escenarios sin necesidad de inversiones costosas en pruebas piloto a gran escala.

El caso de Blue Plains demuestra que la integración de técnicas de simulación avanzada con datos experimentales reales no solo mejora el diseño, sino que también marca un nuevo estándar para el futuro de la ingeniería de procesos en tratamiento de aguas.