La piel del biogás: cómo elegir la membrana que define la vida de un gasómetro

Los gasómetros de doble membrana se han convertido en la tecnología estándar para el almacenamiento y regulación de biogás en plantas de tratamiento de aguas residuales, digestión anaerobia y biometanización. Su rendimiento depende directamente del material empleado en las membranas, las cuales deben garantizar estanqueidad al gas, resistencia mecánica, flexibilidad y durabilidad frente a agentes químicos y ambientales.

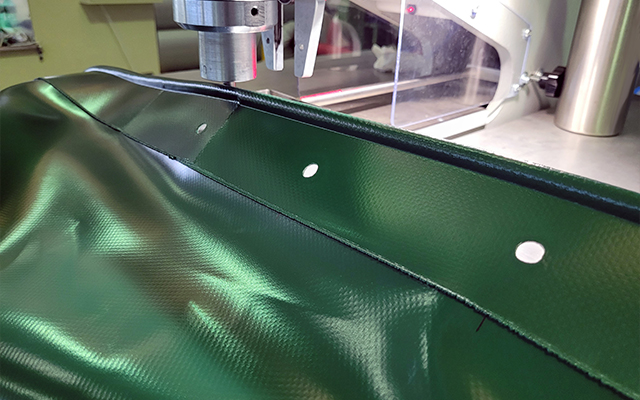

Actualmente, la solución más extendida en la industria es el uso de membranas de tejido de poliéster (PES) recubierto con PVC, un material técnico capaz de soportar ciclos continuos de carga, exposición exterior y contacto permanente con gases húmedos y corrosivos.

1. Composición y función del material

Una membrana para gasómetro está formada principalmente por:

| Componente | Función técnica |

| Tejido de poliéster | Estructura base, resistencia a tracción, estabilidad dimensional. |

| Recubrimiento PVC | Impermeabilidad al gas, protección frente a agentes químicos y rayos UV. |

| Plastificantes | Aumentan la flexibilidad y la resistencia a fatiga por ciclos repetitivos. |

| Aditivos especializados | Propiedades ignífugas, protección antifúngica, anti-UV y retardantes de envejecimiento. |

La combinación del soporte textil con el recubrimiento polimérico define el comportamiento mecánico y la vida útil del gasómetro.

2. Tipología funcional de membranas en gasómetros de doble membrana

Membrana exterior (air membrane)

Mantiene la geometría del gasómetro mediante presión constante de aire y soporta la exposición directa al clima. Sus propiedades clave son:

- Alta resistencia mecánica y dimensional

- Excelente respuesta frente a radiación UV

- Comportamiento estable en presencia de viento, lluvia, nieve y amplitud térmica

Membrana interior (gas membrane)

Es la encargada de contener el biogás operativo y varía su volumen según producción y consumo. Debe ofrecer:

- Baja permeabilidad al metano (CH₄)

- Resistencia a gases corrosivos como H₂S y CO₂

- Flexibilidad duradera ante millones de ciclos de hinchado–deshinchado

3. Clasificación técnica

La industria clasifica las membranas según su densidad, espesor, resistencia y durabilidad esperada. La siguiente tabla resume las cuatro categorías principales actuales:

| Clase / Peso aprox. (g/m²) | Aplicación habitual |

| T2 / 900–1100 | Usada principalmente como membrana interior en gasómetros de tamaño medio y plantas municipales donde las presiones de trabajo son moderadas y los ciclos de hinchado/deshinchado no son excesivamente agresivos. Adecuada para operación continua con mantenimiento regular. |

| T3 / 1100–1300 | Membranas interiores o exteriores en instalaciones con mayor demanda mecánica. Recomendable para gasómetros sometidos a variaciones frecuentes de nivel, presiones internas estables pero prolongadas, y operación con mayor carga de trabajo. Buen equilibrio entre resistencia y flexibilidad. |

| T4 / 1300–1500 | Adecuada para gasómetros de gran volumen, digestión industrial, presiones de trabajo más elevadas, ciclos intensivos y operación prolongada sin parada. Indicada cuando se busca baja deformación, alta estanqueidad y una vida útil significativamente superior en ambientes exigentes. |

| T5 / >1500 | Membranas para aplicaciones de máxima exigencia: operación con altos gradientes de presión, picos térmicos, envejecimiento prolongado y necesidad de mínima permeabilidad. La opción para proyectos premium y larga vida de servicio |

4. Parámetros técnicos de especificación

Para una selección adecuada, es recomendable verificar:

| Parámetro | Importancia técnica |

| Resistencia a tracción / desgarro | Capacidad para soportar esfuerzos continuos y puntuales |

| Permeabilidad al CH₄ | Control de pérdidas energéticas y seguridad en operación |

| Ensayos UV y envejecimiento acelerado | Predicción fiable de durabilidad exterior |

| Rango térmico operativo | Esencial en zonas con heladas o altas temperaturas |

| Clasificación ignífuga (EN13501, B1/M2) | Requisito habitual en normativa y aseguradoras |