Contrapresión en sistemas de aireación: causas, consecuencias y mantenimiento

La contrapresión es uno de los parámetros más determinantes en la eficiencia de los sistemas de aireación. Su incremento progresivo afecta directamente al consumo energético, reduce la eficacia de transferencia de oxígeno y puede comprometer el funcionamiento de los difusores y soplantes. En este artículo se exponen las causas más frecuentes del aumento de contrapresión, sus efectos operativos y las recomendaciones básicas de mantenimiento para mitigar sus consecuencias.

¿Qué entendemos por contrapresión?

En un sistema de aireación típico compuesto por soplantes, tuberías y difusores sumergidos, la contrapresión, pérdida de carga o presión diferencial es la fuerza que el aire debe vencer para atravesar todos los componentes hasta ser liberado en forma de burbujas finas en el agua. Su valor depende de la configuración hidráulica del sistema, del estado físico de los elementos y, muy especialmente, de las características y condiciones de la membrana difusora. La contrapresión se mide habitualmente como presión dinámica en húmedo (DWP), y un aumento sostenido de este valor se traduce en un mayor requerimiento energético por parte del sistema.

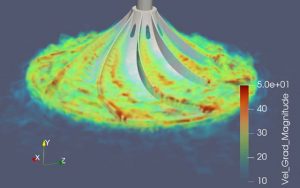

El papel de los difusores y el inicio del ciclo de aireación

Los difusores tienen como misión dividir el aire en burbujas finas, distribuirlo uniformemente en el tanque y evitar que los fangos ingresen en la red de aire, especialmente en sistemas con operación intermitente. Al comienzo de cada fase de aireación, la membrana se encuentra plana sobre el cuerpo del difusor. A medida que aumenta la presión, los poros comienzan a abrirse gradualmente. Cuando se alcanza la presión de apertura, la membrana permite la formación de burbujas finas que ascienden y transfieren el oxígeno al líquido. Este fenómeno solo se produce si se garantiza una presión mínima en todos los ramales del sistema, lo que asegura un reparto homogéneo del aire y evita fallos como la entrada de fango o una distribución deficiente.

Causas del aumento de contrapresión

El incremento de contrapresión puede tener múltiples causas, tanto mecánicas como fisicoquímicas. Por un lado, influye el diseño y estado del propio difusor: el material de la membrana (como EPDM, silicona o poliuretano), su antigüedad, el tipo de perforación, la válvula de estrangulación interna y el caudal de aire aplicado. Por otro lado, es común que se produzcan obstrucciones debido a incrustaciones inorgánicas (como carbonato cálcico, sílice o fosfatos), acumulación de biofilm o partículas en suspensión. En el lado del aire, puede haber acumulaciones por productos de corrosión o fallos en el sistema de filtrado. Además, con el tiempo, los materiales sufren procesos de degradación o envejecimiento que alteran su elasticidad y comportamiento. En el caso del EPDM, por ejemplo, la liberación de plastificantes o la degradación microbiológica de los rellenos puede ser irreversible.

Uno de los factores más problemáticos es la formación de sustancias poliméricas extracelulares (EPS), generadas por bacterias estresadas. Estas sustancias mucilaginosas se acumulan en la superficie de la membrana y favorecen el ensuciamiento biológico (fouling), sin depender del tipo de material utilizado. La presencia de EPS está condicionada por la composición del agua residual, el tipo de tratamiento y el régimen operativo de la planta. Su acumulación es lenta y, a menudo, pasa desapercibida hasta que las consecuencias son evidentes.

Consecuencias operativas del fouling y del aumento de presión

A medida que aumenta la contrapresión, el sistema de aireación experimenta una serie de efectos adversos: el consumo energético se incrementa, los soplantes pueden activar válvulas de seguridad, cambia el patrón de formación de burbujas y se reduce significativamente la eficiencia de transferencia de oxígeno. En casos extremos, puede producirse daño en los difusores o incluso fallos en las soplantes. Además, el fouling favorece la coalescencia de burbujas, lo que reduce su superficie específica, disminuye el tiempo de contacto y empeora el rendimiento global del proceso.

Recomendaciones para una operación eficiente

Para minimizar estos efectos, es fundamental aplicar buenas prácticas operativas. En sistemas de aireación continua, se debe mantener una concentración mínima de oxígeno disuelto de 1,5 mg/l, evitando así el estrés bacteriano que da lugar a la formación de EPS. En operación intermitente, tras la fase de desnitrificación, deben activarse todos los soplantes y difusores disponibles para alcanzar rápidamente el valor objetivo de oxígeno. Además, se recomienda que la fase de aireación ocupe al menos el 50 % del ciclo, con una duración mínima de una hora, y que la fase anóxica no se prolongue más de una hora.

Otro aspecto crítico es el control de la edad del fango. Un fango con más de 25 días de edad tiende a reducir su capacidad de desnitrificación y a generar más EPS. Por ello, se aconseja mantener la edad del fango por debajo de este umbral y realizar controles periódicos.

Diseño con factor de fouling y límites de presión

Para compensar el deterioro progresivo del sistema, muchos diseños incluyen un factor de fouling o coeficiente de ensuciamiento. Este parámetro anticipa la pérdida de eficiencia y permite dimensionar adecuadamente el sistema. Un valor típico es 0,9 a los 10 años de operación, lo que implica que el sistema debe seguir cumpliendo los requisitos de oxigenación aun con un 10 % menos de rendimiento.

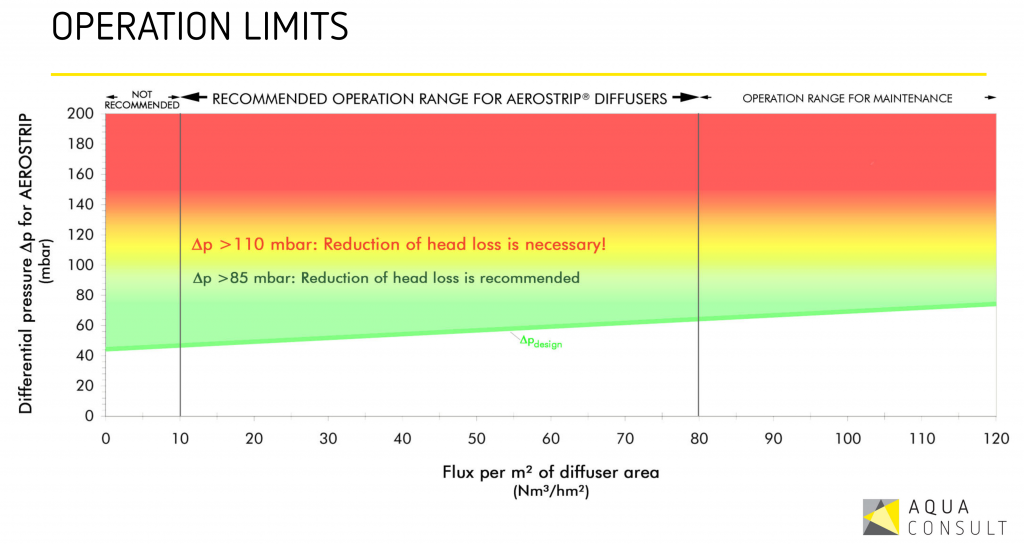

En cuanto a la evolución de la contrapresión, los difusores AEROSTRIP® fabricados con membrana de PU presentan un incremento irreversible estimado de 1 mbar por año. El aumento por fouling reversible puede oscilar entre 0 y 100 mbar, dependiendo del tipo de agua y de las condiciones operativas. Ensayos realizados en plantas con 8, 11 y 14 años de operación muestran una pérdida de eficiencia inferior al 15 % sobre toda la vida útil del difusor.

Se recomienda realizar mantenimiento preventivo si la ∆p supera los 85 mbar, y una intervención inmediata si se alcanzan los 110 mbar, ya que operar por encima de este límite puede provocar daños irreversibles y anular las condiciones de garantía del fabricante.

Selección de membrana en los difusores AEROSTRIP® y eficiencia energética

La elección del tipo de membrana depende de las características del agua residual y de la aplicación concreta. Las membranas PHOENIX están diseñadas para aplicaciones con alto potencial de fouling, como reactores MBR, tanques de almacenamiento de fango o aguas industriales con alta carga. En cambio, las membranas estándar se recomiendan en sistemas donde se prioriza una alta eficiencia de transferencia de oxígeno (SOTE).

Para evaluar el rendimiento global de un sistema de aireación, se emplea el parámetro SAE (Standard Aeration Efficiency), que relaciona la tasa de transferencia de oxígeno estándar (SOTR) con la potencia eléctrica consumida. Esta medida integra tanto la eficiencia de transferencia como las pérdidas por contrapresión, y ofrece una visión clara del comportamiento energético del sistema.