Tipos de aceros más utilizados en la fabricación de equipos para tratamiento de aguas residuales y agua potable

La industria del tratamiento de aguas residuales y agua potable exige materiales capaces de resistir condiciones de operación agresivas: contacto con fluidos corrosivos, presencia de cloruros, sulfatos, gases como H₂S o CO₂, ambientes húmedos y, al mismo tiempo, mantener una vida útil prolongada con un mantenimiento reducido.

La selección del acero es, por tanto, un aspecto fundamental, pues afecta directamente a la fiabilidad de los equipos, su durabilidad y los costes de operación a largo plazo.

A continuación, se detallan los tipos de acero más empleados en este sector, sus ventajas y limitaciones, y un cuadro comparativo que permite visualizar sus características principales.

1. Aceros al carbono estructurales

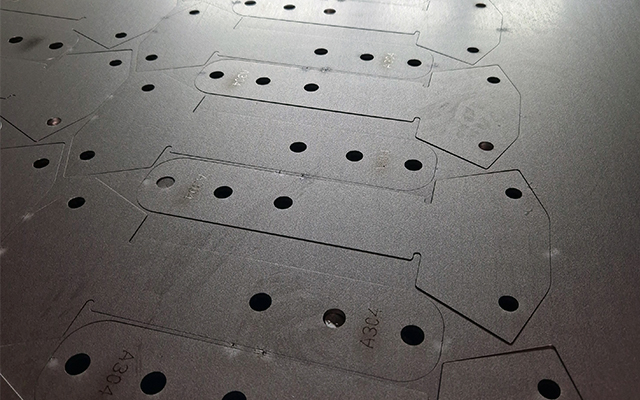

Los aceros al carbono (ASTM A36, S235, S275, S355, etc.) siguen siendo ampliamente utilizados en la construcción de estructuras de soporte, pasarelas, escaleras, barandillas, vigas y depósitos revestidos.

Su atractivo principal es el bajo coste y la elevada resistencia mecánica. Sin embargo, presentan una baja resistencia a la corrosión, por lo que requieren protección adicional: galvanizado en caliente, recubrimientos epoxi, poliuretano o revestimientos interiores en contacto con agua.

Son adecuados para elementos externos que no estén en contacto directo con agua residual agresiva o cuando se utilizan en combinación con recubrimientos anticorrosivos certificados para agua potable.

2. Aceros inoxidables austeníticos: AISI 304L, 316L y 316Ti

Los aceros inoxidables austeníticos son los más utilizados en el sector del agua debido a su buena resistencia a la corrosión, excelente soldabilidad y acabado higiénico.

- AISI 304 / 304L:

Contiene aproximadamente 18-20% de cromo y 8-10% de níquel. Es muy usado en agua potable, depósitos, tuberías y accesorios. Sin embargo, es sensible a la corrosión por cloruros, por lo que no se recomienda en aguas residuales con altas concentraciones salinas. - AISI 316 / 316L:

Además de cromo y níquel, incorpora 2-3% de molibdeno (Mo), lo que le otorga una mayor resistencia a la corrosión por picaduras y grietas en ambientes con cloruros.

Es el estándar en equipos sumergidos, agitadores mecánicos, difusores de aireación, tornillos deshidratadores, tamices y otros equipos expuestos a agua residual.

En ambas designaciones, la letra “L” (Low Carbon, bajo contenido en carbono, ≤0,03%) indica una variante con menor riesgo de corrosión intergranular tras la soldadura. Esto garantiza una mejor soldabilidad y mayor durabilidad en ambientes agresivos, razón por la cual las versiones 304L y 316L son las más habituales en equipos de agua.

- AISI 316Ti:

Es una variante del 316 estabilizada con titanio (Ti), que mejora la resistencia a la corrosión intergranular sin necesidad de reducir el carbono. El titanio se combina con el carbono formando carburos estables, evitando la precipitación de carburos de cromo en los bordes de grano.

Ofrece mayor estabilidad térmica que el 316L, lo que lo hace ideal en componentes sometidos a temperaturas elevadas, ciclos térmicos o procesos de soldadura intensivos.

En el sector del agua se emplea principalmente en tanques, reactores y equipos metálicos donde se requiere una resistencia superior a la corrosión en condiciones variables de temperatura.

3. Aceros inoxidables de alta aleación: AISI 904L

El 904L es un acero inoxidable austenítico de alta aleación, con un contenido elevado de níquel (23–28%) y molibdeno (4–5%).

Su resistencia a la corrosión es excelente incluso en aguas con elevada salinidad, ambientes ácidos y condiciones muy agresivas. Por este motivo, se utiliza principalmente en plantas de desalación y aplicaciones costeras, donde el 316L o 316Ti podrían no ser suficientes.

El inconveniente principal es su alto coste, lo que restringe su uso a aplicaciones muy específicas.

4. Aceros inoxidables dúplex y superdúplex

Los aceros inoxidables dúplex, como el 2205, combinan la microestructura ferrítica y austenítica, lo que les otorga una resistencia mecánica superior al 316L y una mejor resistencia a la corrosión por cloruros.

Esto los convierte en una alternativa cada vez más utilizada en tuberías, reactores, equipos sumergidos y estructuras en contacto con aguas residuales agresivas o salobres.

El superdúplex 2507, con un contenido de cromo del 25% y molibdeno cercano al 4%, proporciona una resistencia excepcional, siendo adecuado incluso para agua de mar y entornos marinos.

Su coste es superior, pero en aplicaciones críticas donde la corrosión puede generar fallos prematuros, se justifica por la reducción de paradas y costes de mantenimiento.

5. Cuadro comparativo de aceros utilizados en agua potable y aguas residuales

| Tipo de acero | Composición principal | Resistencia a la corrosión | Resistencia mecánica | Aplicaciones típicas | Coste relativo |

| Acero al carbono (S235, S355, A36) | Fe + C (0,15–0,3%) | Muy baja (requiere recubrimiento) | Alta | Estructuras, pasarelas, soportes, depósitos revestidos | ★ |

| AISI 304 / 304L | Cr (18–20%), Ni (8–10%) | Buena, sensible a cloruros | Media | Agua potable, tuberías, depósitos, barandillas | ★★ |

| AISI 316 / 316L | Cr (16–18%), Ni (10–12%), Mo (2–3%) | Muy buena, resistente a cloruros | Media | Equipos sumergidos, agitadores, tornillos deshidratadores, difusores | ★★★ |

| AISI 316Ti | Cr (16–18%), Ni (10–12%), Mo (2–3%), Ti (≤0,7%) | Muy buena, estable a altas temperaturas | Media | Reactores, tanques, equipos sometidos a ciclos térmicos o soldaduras intensas | ★★★ |

| AISI 904L | Cr (19–23%), Ni (23–28%), Mo (4–5%) | Excelente, incluso en aguas muy agresivas | Media | Desalación, ambientes con alta salinidad | ★★★★ |

| Dúplex 2205 | Cr (22%), Ni (5–6%), Mo (3%) | Muy alta, mejor que 316L en cloruros | Alta | Tuberías, reactores, estructuras en contacto con aguas residuales agresivas | ★★★★ |

| Superdúplex 2507 | Cr (25%), Ni (7%), Mo (4%), N (0,3%) | Excelente, adecuado para agua de mar | Muy alta | Aplicaciones críticas, equipos costeros o marinos | ★★★★★ |

Conclusiones

- Acero al carbono recubierto: económico y resistente, pero limitado a usos estructurales externos.

- AISI 304L: adecuado en agua potable, pero no recomendable en aguas con alto contenido en cloruros.

- AISI 316L y 316Ti: estándar del sector; el 316Ti ofrece mayor estabilidad térmica en equipos sometidos a soldaduras o temperaturas elevadas.

- AISI 904L y dúplex 2205/2507: opciones de alta resistencia para entornos con salinidad elevada, aguas residuales muy agresivas o uso en proximidad al mar.

En la selección de materiales no basta con evaluar el coste inicial, sino que debe considerarse el coste del ciclo de vida del equipo: una inversión inicial más alta en materiales de mayor resistencia suele traducirse en una reducción significativa en mantenimientos, paradas y sustituciones a lo largo de la vida útil de la instalación.