Sistema iSBR®/iGSR®. El tratamiento biológico secuencial de Invent con tecnología iC3

Desde que comenzó la actividad comercial a principios de los años noventa, INVENT ha mostrado predilección por el proceso de fangos activados secuencial (SBR) para el tratamiento biológico de aguas residuales municipales e industriales. Los procesos secuenciales tienen la gran ventaja de que se define el comportamiento del reactor, las condiciones se mantienen constantes y ocupan menos espacio que un proceso convencional de fangos activados.

El sistema de agitación y aireación INVENT HYPERCLASSIC® desde el principio fue el núcleo de cada planta de SBR que diseñó INVENT. El equipo puede mezclar de manera efectiva sin aireación y, en una fase distinta, airear y agitar eficientemente las aguas residuales. Por eso es el producto ideal para cualquier proceso cíclico o intermitente.

A lo largo de los años, INVENT desarrolló en torno al sistema de agitación y aireación HYPERCLASSIC® una familia completa de productos para plantas SBR, como distribuidores del caudal de entrada, decantadores, soplantes, filtros, sistemas de control avanzados y un sistema patentado de recuperación de fangos en exceso.

Hoy en día, INVENT ofrece este conjunto de equipos a sus clientes en combinación con un paquete de ingeniería y diseño de procesos, que están optimizados para cada planta y aplicación individual. A este paquete combinado de control y hardware se le denomina reactor biológico secuencial INVENT o, en resumen, iSBR®.

El sistema iSBR® se puede aplicar en:

• Tratamiento de aguas residuales municipales

• Tratamiento de aguas residuales industriales

• Procesos de desamonificación

• Procesos de fangos granulares

Si es interesante para el caso en cuestión y con aguas residuales adecuadas, INVENT puede diseñar el proceso y operar el iSBR® de tal manera que se desarrolle fango granular y permanezca en los reactores. En tal caso, se denomina Proceso de Reactor de Fango Granular INVENT o Proceso iGSR®.

EL PROCESO BÁSICO

A lo largo de los años, INVENT ha mejorado y desarrollado aún más el proceso SBR estándar para utilizar las características únicas del sistema de agitación y aireación INVENT HYPERCLASSIC® para favorecer la estabilidad, el rendimiento y la flexibilidad general del proceso.

Las 4 áreas en las que se puede lograr estas mejoras son:

1. iSBR®/iGSR® Equipos clave

Sistema de distribución de entrada

El sistema de distribución de entrada es muy importante porque un diseño correcto asegura la alimentación de agua residual y sustrato a la ubicación deseada en el reactor, asegura una distribución equitativa entre los diferentes módulos del reactor, evita la resuspensión de fangos sedimentados durante las fases de decantación y evita cortocircuitos. Esto es aún más importante en el caso de una operación con alimentación continua del iSBR®.

Sistema de agitación y aireación HYPERCLASSIC®

Máximo responsable del correcto funcionamiento. El sistema proporciona una mezcla completa pero eficiente desde el punto de vista energético durante las fases anaeróbica y anóxica y una alta transferencia de oxígeno durante las fases óxicas. Tiene capacidades únicas de resuspensión de los sólidos y permite un control ajustable de la agitación.

Crea un efecto de pared virtual en el reactor y garantiza un crecimiento óptimo del fango granular. Características únicas para el proceso INVENT iSBR® /iGSR®.

Sistema de decantación SBR iDEC®

La decantación de grandes volúmenes de agua tratada por unidad de tiempo libre de fango del reactor es otro proceso clave en cualquier SBR. Para esta importante tarea, INVENT utiliza su sistema optimizado de decantación SBR iDEC® el cual presenta un diseño de colector troncocónico, un brazo de descarga de baja pérdida de carga, una unión articulada resistente y un control de cabrestante automático inteligente.

Turbosoplante de levitación neumática iTURBO®

Una aireación eficiente a diferentes profundidades de agua no es posible sin soplantes energéticamente eficientes en nuestras plantas iSBR®. Esta soplante única alcanza una eficiencia de hasta un 74% y complementa perfectamente nuestro diseño general de ahorro de energía.

Filtro terciario iFILT®

El filtro iFILT®-Diamond es un filtro de disco de acero inoxidable de alto rendimiento, alta eficiencia y reducido tamaño. El filtro utiliza una malla de filtración y proporciona una calidad de efluente terciario para cumplir con la recuperación de agua, la reutilización y los estrictos permisos de nitrógeno y fósforo. La malla de acero inoxidable AISI-316 brinda una durabilidad superior y un rendimiento a lo largo de su vida útil superior en comparación con soportes de filtración textiles o plásticos.

2. Diseño de reactores iSBR®/iGSR®

El diseño del reactor secuencial por lotes (iSBR®) de INVENT ha evolucionado durante los últimos 20 años para incorporar los conocimientos más avanzados en microbiología y rendimiento de la biomasa. El resultado es un rendimiento bioquímico mejorado y más fiable del proceso de fangos activados. Se basa en la vasta experiencia acumulada en nuestras plantas y tiene la idea básica de crear varias zonas individuales en un módulo de reactor, que se colocan en serie. Este diseño permite la realización de un proceso biológico avanzado que tiene:

• un diseño de reactor en cascada

• funcionamiento en continuo

• y cíclico

A esto lo llamamos Proceso INVENT C3 o Proceso iC3.

3. Diseño general del proceso

El caudal de entrada es continuo a lo largo de todas las fases del ciclo iSBR®/ iGSR®. Se alimenta cerca del fondo de los tanques rectangulares y por extremo opuesto al decantador del reactor. Esto maximiza la distribución del influente y evita cualquier cortocircuito en el módulo del reactor.

La secuencia del Proceso iC3 es la siguiente. Una vez finalizada la última fase, el ciclo se repite y vuelve a la fase inicial.

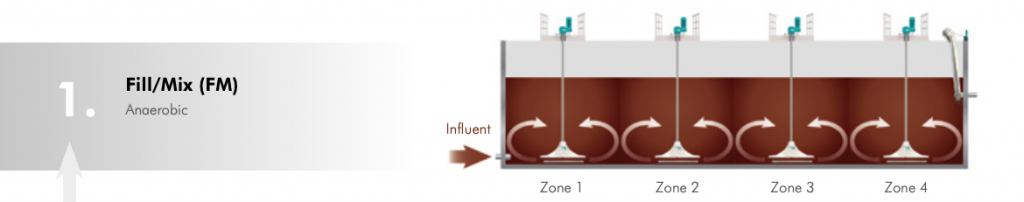

Fase 1 – Llenado/Mezcla (FM)

El sistema de agitación y aireación HYPERCLASSIC® funciona a velocidad reducida y proporciona una mezcla sin aireación. En las Zonas 1 y 2 se generan condiciones anaerobias por la alimentación continua de influente; mientras que en las zonas 3 y 4 existen principalmente condiciones anóxicas. En las Zonas 3 y 4 se generan las condiciones anaeróbicas necesarias para una degradación parcial de compuestos orgánicos, que no pueden degradarse en condiciones únicamente aeróbicas, y también para la eliminación biológica de fósforo.

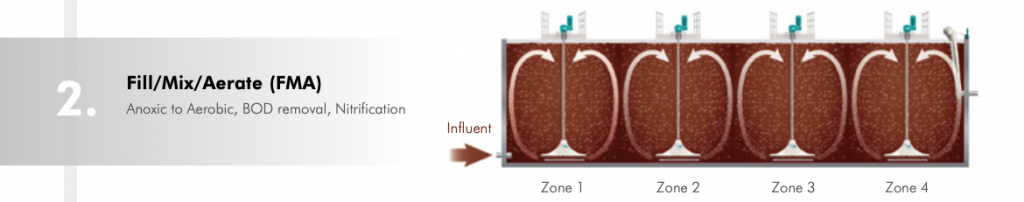

Fase 2 – Llenado/Mezcla/Aireación (FMA)

Durante el ciclo de aireación, el llenado continúa y el sistema de agitación y aireación HYPERCLASSIC® funciona a alta velocidad en modo de aireación y mezcla fuerte. Suministra de manera eficiente el oxígeno necesario para la eliminación de DBO5, DQO y el proceso de nitrificación.

La mezcla mecánica efectiva durante la aireación es muy importante para mantener y asegurar valores altos de α, para mantener altas tasas de transferencia de oxígeno y para aplicar el esfuerzo de corte mínimo necesario en la biomasa granular.

El sistema de agitación y aireación HYPERCLASSIC® es una tecnología probada para la aireación en biorreactores con fangos granulares. La mezcla mecánica durante la aireación también evita la formación de natas y espumas en la superficie del agua. Además, la fuerte agitación garantiza condiciones aeróbicas y un núcleo anaeróbico minimizado en los flóculos de fango.

Debido a la alta demanda de oxígeno resultante de la alimentación continua de agua residual a la Zona 1 del iSBR®, esta zona permanece en condiciones.

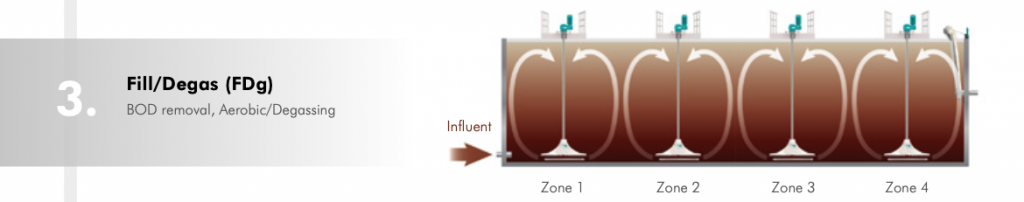

Fase 3 – Llenado/Desgasificación (FDg)

Después de que se haya completado el ciclo de aireación y se hayan apagado las soplantes, se lleva a cabo un breve período de mezcla fuerte a mayor velocidad del sistema de agitación y aireación HYPERCLASSIC®. De este modo se consigue una desgasificación eficaz de los flóculos de fango. Esto mejora las propiedades de sedimentación del fango y evita la acumulación de espuma en la superficie del agua.

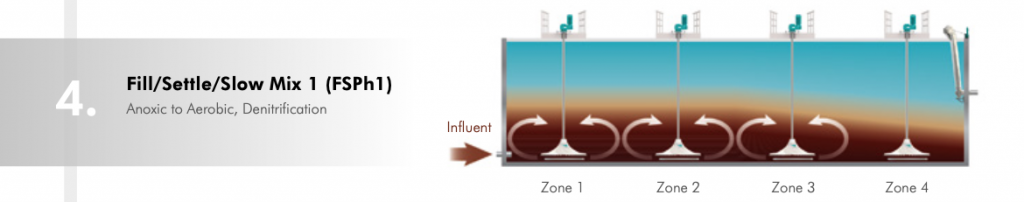

Fase 4 – Llenado/ Sedimentación/Mezcla lenta 1 (FSPh1)

Debido a las condiciones anóxicas durante la fase de sedimentación, los procesos de desnitrificación tienen lugar en las primeras zonas del iSBR® y el sistema de agitación y aireación HYPERCLASSIC® en la entrada del iSBR®/iGSR® funciona a baja velocidad y mezcla suavemente el agua residual de entrada con la creciente capa de fango en el fondo.

A esta baja velocidad, la capa de fango se mantiene a la profundidad deseada. La alimentación de agua residual crea en la capa de lodo, después de una breve fase anóxica, condiciones anaeróbicas con liberación de Bio-P. Además, estas condiciones anaeróbicas promueven la conversión de DQO biodegradable a DQO fácilmente biodegradable en la zona de entrada (Zona 1) del iSBR®/iGSR® con captación anaeróbica de DQO-fd y/o agotamiento anóxico del mismo. Esto minimiza la absorción aeróbica de DQO-fd y crea la bioquímica óptima para el crecimiento de fangos granulares aeróbicos.

El aumento de la concentración de DQO-fd en la zona 1 del iSBR®/iGSR®, que se ha acumulado durante las condiciones anaeróbicas durante la fase de sedimentación y decantación, también mejora la desnitrificación cuando la mezcla comienza de nuevo después de la sedimentación y la decantación.

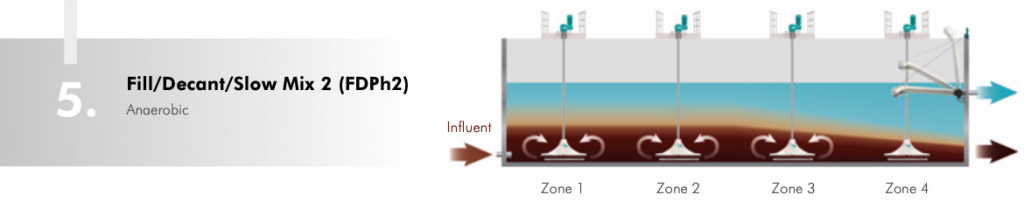

Fase 5 – Llenado/ Sedimentación/Mezcla lenta 2 (FSPh2)

Durante este último paso del proceso iSBR®/iGSR®, continúa la entrada de agua residual en la capa de fango del fondo y el funcionamiento del sistema de agitación y aireación HYPERCLASSIC® a baja velocidad. En la capa de fango se crean las condiciones necesarias para el Bio-P.

En esta fase final, el decantador iDEC® comienza a retirar el efluente tratado sin perturbar la capa de fangos del fondo, gracias también al sistema de extracción de fangos en exceso, y evitando así la contaminación del efluente final.

El exceso de fango se elimina para mantener la carga másica requerida para el diseño del proceso. Tan pronto como se completa el ciclo de decantación y se extrae el volumen de descarga deseado del iSBR®/iGSR®, el decantador se eleva a su posición de reposo por encima del nivel del agua y el ciclo se repite.

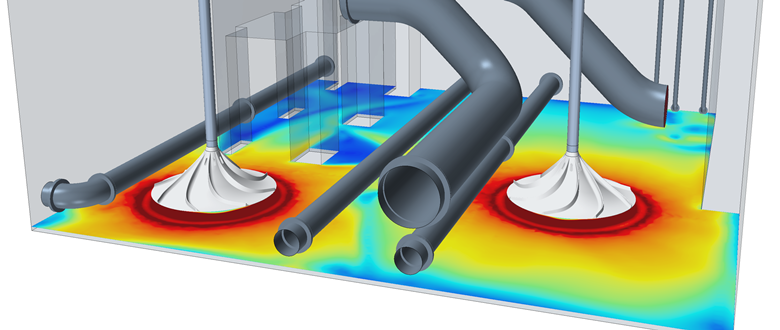

4. Diseño Mecánico Fluido General

Para lograr un diseño óptimo, no solo se debe comprender el diseño y la ingeniería de procesos, sino también la mecánica de fluidos.

La mecánica de fluidos aplicada se asegurará, por ejemplo, que el flujo de entrada se divide por igual para cada reactor, el flujo de entrada al reactor está bien mezclado con el fango activado y no se cortocircuita en la salida, el comportamiento del reactor es el esperado, los agitadores mantienen correctamente los flóculos de fango en suspensión y los distribuyen uniformemente en el reactor, el sistema de aireación transfiere suficiente oxígeno de manera eficiente al licor de mezcla, el sistema de tuberías de aire suministra la cantidad requerida de aire a cada zona de aireación, el fango se asienta en el tiempo previsto y los decantadores extraen la cantidad correcta de efluente del reactor en el tiempo proyectado, y el sistema de recuperación de lodos residuales elimina la cantidad y calidad correctas de lodos residuales en el tiempo proyectado, por nombrar solo algunos desafíos mecánicos de fluidos que deben monitorearse al diseñar y construir una planta de tratamiento de aguas residuales.

La experiencia y los conocimientos básicos de INVENT se encuentran exactamente en este campo. En nuestra sede en Erlangen contamos con un equipo de especialistas que trabajan de forma analítica, experimental y utilizan la dinámica de fluidos computacional (CFD) para desarrollar soluciones mecánicas de fluidos innovadoras y optimizar los diseños de plantas para nuestros clientes.